1、一种抛光盘基座、抛光盘、抛光机以及最终抛光方法

[简介]:本技术提供一种抛光盘基座、抛光盘、抛光机以及最终抛光方法,该抛光盘基座包括:基体、在所述基体的第一表面上同心设置的内环部和外环部,以及在所述基体的第二表面上设置的内环部气流通道和外环部气流通道。该抛光盘基座可以克服晶圆最终抛光后边缘平坦度比中间平坦度差的问题。该抛光盘、抛光机和最终抛光方法具有类似的优点。

2、一种多束交替水射流抛光盘及抛光方法

[简介]:本技术是一种多束交替水射流抛光盘,该抛光盘包括:多组喷口和底座,在底座的轴心处设有一喷口,以该一喷口的轴心设置不同半径的第一同心圆和第二同心圆,并在第一同心圆和第二同心圆的圆周上布设通透于底座的多组喷口,每个喷口与底座的射流供料系统相连,供料系统为各喷口提供抛光磨料,使得交替水射流抛光零件表面时保证冲击区域内零件表面均匀的去除;每组喷口按照设定的不同时间段对加工工件表面进行加工,使得各个喷口水射流稳定独立,零件表面的去除函数稳定,去除量可控,去除分布均匀;再加工过程中产生的亚表面损伤层小,用于提高射流抛光的加工效率。本技术还提供一种使用多束交替水射流抛光盘的多束交替水射流抛光方法。

3、光学加工用抛光盘的光顺能力评价方法

[简介]:本技术提供了一种光学加工用抛光盘的光顺能力评价方法,包括以下步骤:首先测量试验工件的初始面形数据,并进行滤波处理;再对试验工件进行光顺,测量光顺后的最终面形数据并进行滤波处理;将滤波后初始面形数据与最终面形数据作差,得到滤波后差异面形数据;从滤波后初始面形数据和差异面形数据中选择特定面形数据,并计算其相关系数;如果相关系数在给定值以上,则依据光顺参数化模型开始计算光顺系数;否则该数据弃之不用并重新进行前述操作;根据得到的光顺系数与初始面形误差值进行数据拟合,得到光顺效率直线;据此即可评价抛光盘的光顺能力。

4、一种抛光机的抛光盘轴座

[简介]:本技术提供了一种抛光机的抛光盘轴座,所述的抛光机的抛光盘轴座包含一轴座主体,所述的轴座主体包含一轴座基片和一轴座套筒,所述的轴座套筒的顶部设有一椭圆形的轴座接头片,所述的轴座接头片的两侧分别设有一限位通孔,所述的轴座套筒内设有一驱动枢轴,所述的限位通孔内分别设有一检测销杆,所述的检测销杆上分别设有一调节螺帽。本技术的抛光机的抛光盘轴座利用限位通孔内的检测销杆,一旦驱动枢轴上的抛光盘发生偏移至一预设值,检测销杆就会发生磨损,使用者工人通过查看和对比磨损的程度就可以判断是否需要更换校正以及如何校正。该抛光机的抛光盘轴座结构简单,使用方便,成本低廉,实用性强。

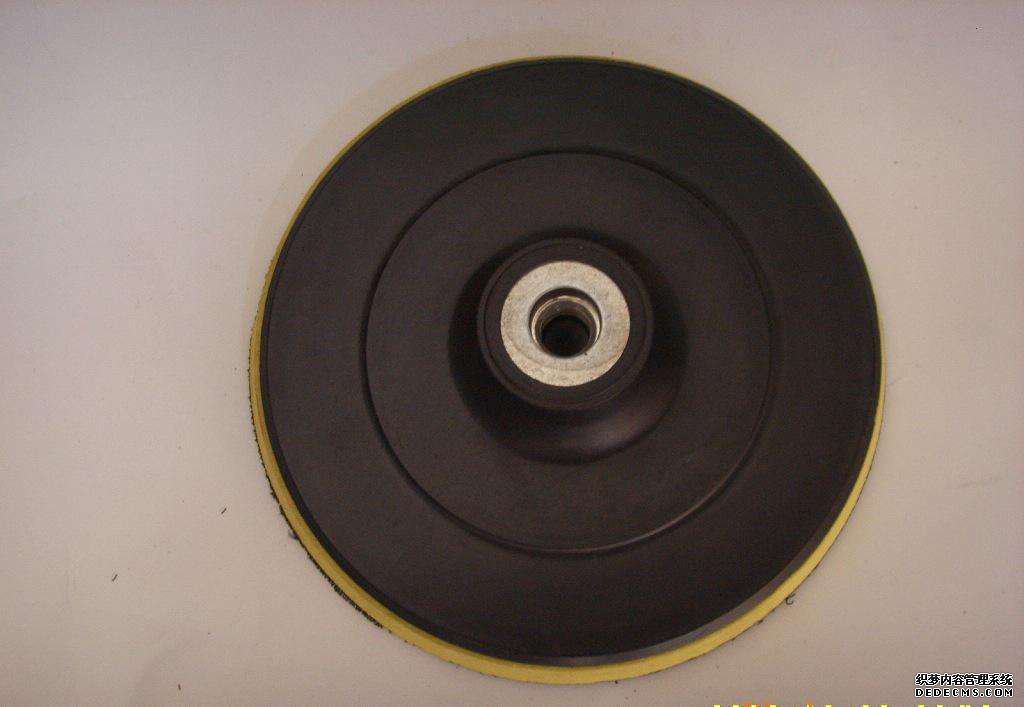

5、一种可拆卸的组合式抛光盘及其使用方法

[简介]:本技术提供一种可拆卸的组合式抛光盘,其包括抛光盘主体,该抛光盘主体包括安装在抛光设备上的内盘体及以可拆卸的方式嵌合套接于内盘体外围的外盘体,内盘体外围设有若干等间距分布的限位部,该外盘体底面向上开设有容置内盘体的容置槽,并于容置槽中设置若干等间距分布的嵌位部,内盘体嵌合于外盘体的容置槽中后,限位部和嵌位部相互嵌合定位,令内盘体和外盘体固定在一起,且外盘体上端具有平面以粘贴固定抛光垫。本技术将传统抛光盘一分为二,分为外盘体和内盘体,并可自由拆卸与轻便安装。拆装时,在不拆卸内盘体的情况下,仅将外盘体拆卸出来进行清洗、更换即可,由于外盘体重量相对抛光盘主体而言较轻,以致拆装起来更加方便。

6、软质研磨抛光盘

[简介]:本技术涉及一种软质研磨抛光盘,至少包含有研磨层和强化层,所述研磨层由软金属制成,该强化层由强度和熔点均高于研磨层的材质制成,以避免在加工过程中的研磨层变形,在强化层的另一侧设有与研磨层厚度相等的一反向层,所述反向层同样有熔点和强度较低的软金属制成。该抛光盘结构简单,能克服磨削时的变形问题,同时避免磨削时的粘屑问题,提高了加工精度和效率,极具实用性。

7、一种抛光盘

[简介]:本技术提供了一种抛光盘,包括圆盘本体,所述圆盘本体的中心处设有中心孔,所述圆盘本体的边缘有多个接管孔,所述接管孔中设有橡胶衬套,本技术所提供的抛光盘主要用于双面抛光机中,作为上抛光盘使用,在接管孔处增设橡胶衬套,能够有效减少对抛光盘的腐蚀,延长抛光盘的使用寿命;并且橡胶衬套的制作成本低,可以批量生产,随时更换,不影响正常的加工。

8、宝石平面抛光盘的制备方法及用于制备抛光层的材料

[简介]:本技术涉及一种用于宝石平面抛光的抛光盘的制备方法及制备所述抛光盘的抛光层材料,抛光盘的制备方法有以下步骤:在铸铁基体的端面加工出4条对称分布的用于固定抛光层的燕尾槽;取锡、铅、铜,先将锡加热至熔化,再将铅放入锡的液体中熔化,最后将铜放入锡铅的混合液中,熔化;预热抛光盘基体;预热的抛光盘基体上浇铸熔化的锡铅铜合金,使基体和抛光层的牢固结合;车削抛光盘即得所述抛光盘。采用本技术方法制备的抛光盘,对宝石平面抛光时,表面划伤少,表面光洁度提高,抛光盘利用率高,且抛光层抗氧化及耐磨性能好,达到提高质量及效率、降低成本、批量生产的目的。

9、玻璃抛光盘及其制造方法

[简介]:一种玻璃抛光盘及其制造方法,其特征在于,该抛光盘原料包括磨粒、填料、树脂、固化剂、促进剂组成,所述磨粒为氧化铝-氧化铈核壳复合磨粒,或氧化铝表面渗铈磨粒,所述填料包括导热填料、活性填料、造孔剂组成,树脂为不饱和聚酯树脂。本技术的抛光盘采用的复合磨粒既具有α-Al2O3的强磨削力,又具有氧化铈抛光粉机械化学抛光机理的快速抛光性能,且由于含Ce3+的氧化铈软壳,减少了对玻璃抛光面的划痕,抛光平整度高,光洁度好。本技术的优点在于:价格便宜、制造工艺简单、光泽度提高速度快,光泽持续时间长,同时磨削温度低不会导致工件破裂。

10、抛光垫、抛光机及制造半导体器件的方法

[简介]:一种用于抛光机的抛光盘,在上述抛光机中,抛光工件在抛光盘与抛光工件之间置入抛光剂的状态下通过使上述抛光盘与抛光工件之间产生相对运动而受到抛光,上述抛光盘的特征在于,在该抛光盘的表面上周期性地或非周期性地形成两种或多种不同类型的凹凸形结构。还提出了使用本技术抛光盘的抛光机和使用这种抛光机制造半导体器件的方法。

11、一种单面研磨抛光机的研磨抛光盘

[简介]:本技术提供了一种单面研磨抛光机的研磨抛光盘,包括垫盘,在所述垫盘上方设置的研抛盘,所述研抛盘为纯铜研抛盘,所述垫盘为不锈钢垫盘,所述研抛盘与所述垫盘之间用环氧树脂软胶粘接、固化复合成一个整体。本技术技术方案,采用铜盘复合粘接结构,弥补了因纯铜盘材质较软直接与水冷盘连接的强度问题,提高了铜盘连接紧固的可靠性和在工作运行中的稳定性;同时也提高了铜盘与垫盘若用其它机械方式的刚性连接或若由单一纯铜盘连接水冷盘时因盘面工作磨损的有效厚度,节约成本;该结构制备简单,固化后粘接强度高,复合成一个整体后使用性能好。

12、抛光盘及其抛光方法

[简介]:本技术提供一种能提高注塑模具表面加工质量的抛光盘。抛光盘,包括抛光盘主体,在所述抛光盘主体上设置有泡沫胶,在泡沫胶上设置有PVC材料,在PVC材料上设置有锡箔纸或砂纸。本技术由于对抛光盘上的辅材进行了改进,抛光盘上的抛光面随被抛光面可作自我调整,并具有一定的张力,具有较强贴合性和自适应性,抛光面对被抛光面能形成清晰地轮角,能对两面形成的夹角的轮廓线区域进行有效地抛光,能有效避免抛光过程中桔皮纹的产生,显著提高生产效率;本技术所用辅材使用市售普通材料,不需专用辅材,降低了生产成本。

13、一种电泳共沉积制备陶瓷结合剂超细磨料抛光盘的方法

[简介]:本技术提供一种电泳共沉积制备陶瓷结合剂超细磨料抛光盘的方法。该方法首先将超细磨料和超细陶瓷粉加入到有机溶剂中,通过磁力搅拌和超声分散将其制备成颗粒均匀分散的悬浮液;再向悬浮液中添加高价金属阳离子,使分散均匀的颗粒带上正电荷;然后通过电泳共沉积的方法,使溶液中的带电颗粒均匀地沉积在阴级基板上;最后将风干后的基板放入箱式电阻炉中进行固化烧结,制备出陶瓷结合剂超细磨料抛光盘。本技术提供的抛光盘制备方法简单易行且成本低廉,不仅能使超细磨料均匀分散在陶瓷结合剂中,而且涂层厚度可控,能沉积在异形基体上。该方法制备的抛光盘在半导体晶圆的高效超精密加工领域具有良好的应用前景。

14、钢棉抛光盘缠绕机

[简介]:本技术提供了一种钢丝棉抛光盘缠绕机,它解决了人们利用手工缠绕存在劳动强度大、工作效率低、手工缠绕不均匀等问题,其特征在于:其特征在于:安装在下部机架(1)顶面中心位置的固定转盘(10)由驱动电机(15)通过大、小圆锥齿轮(14、16)传动,活动转盘(5)由汽缸(3)驱动,并在固定转盘(10)的一侧设置了由胶轮(17)、联杆轴(18)、联杆(19)和胶轮轴(20)构成的微动触发开关。具有结构合理、使用方便、工作效率高等优点,为钢棉生产企业改善了生产环境,提高了工作效率,具有广泛的推广应用价值。

15、一种集成有温控装置的抛光盘夹具

[简介]:本技术提供了一种集成有温控装置的抛光盘夹具,包括抛光盘夹具和底座,所述抛光盘夹具中心设有沉头座,所述沉头座底面布置四条同心环槽,每条同心环槽内均设置有与对应同心环槽大小一致且深度相同的加热片;相邻的同心环槽之间的沉头座底面上还设置有多个沿周向分布的小螺纹孔,每个小螺纹孔内安装有尺寸与小螺纹孔的尺寸一致的温度传感器。本技术可以在抛光被加工的工件的过程中实时检测被加工件表面的温度,不需要暂停加工过程;可以在抛光被加工工件的过程中实时对被加工件表面进行加热,不需要暂停加工过程;通过检测温度和局部加热工件,能够使工件加工过程中局部温度得到控制,从而使得被加工件的表面尺寸精度和形状精度得到保证。

16、水钻抛光盘磨耗自动补偿检测装置

17、具有高精度超光滑表面的铝合金材料及抛光盘、抛光液和抛光方法

18、一种新型W?Mo?Cr合金抛光盘的制备方法

19、一种具有多级结构的研磨抛光盘

20、一种抛光机的下抛光盘

21、一种玻璃抛光盘及其生产工艺

22、一种用于数控抛光的防脱落抛光盘机构

23、一种采用化学抛光液和陶瓷抛光盘的氮化铝基片抛光方法

24、一种抛光机的水冷下抛光盘结构

25、稀土抛光盘

26、一种具有弧形面抛光功能的聚氨酯抛光盘

27、抛光盘、抛光装置及高亮度耐磨金属镜面粗抛工艺

28、抛光盘及其制作方法

29、一种基于低温冷却的金刚石抛光盘

30、金属锡质抛光盘的精密车削方法

31、一种新型研磨抛光盘

32、弹性抛光盘

33、一种柔性抛光粒子磁性排布抛光盘的制作方法

34、一种聚氨酯海绵复合抛光盘

35、多微孔结构的沥青抛光盘配方生产工艺技术

36、一种抛光盘

37、一种清洗抛光盘刷

38、一种清洗抛光盘刷

39、一种采用酸性抛光液和金属基抛光盘的铁氧体基片抛光方法

40、一种耐腐蚀抛光盘刷

41、区域压力调整抛光盘

42、一种基于压电陶瓷驱动器的变形抛光盘

43、沥青抛光盘形状误差的小工具修正装置

44、玻璃抛光盘及其制造方法

45、采用主动压力抛光盘磨制非球面光学镜面的方法

46、一种抛光机的下抛光盘

47、一种用于水晶玻璃抛光的抛光盘

48、平面抛光盘表面形状误差的检测装置

49、一种去毛刺机专用抛光盘及制作方法

50、一种用于陶瓷手机背板的抛光盘

51、一种耐磨抛光盘刷

52、锡固结金刚石磨料仿生抛光盘及制造方法

53、磨料纤维抛光盘、具有其的抛光机以及使用其的抛光方法

54、一种研磨抛光盘的循环冷却结构

55、光学镜片研磨抛光盘配方生产工艺技术

56、一种环抛机抛光盘螺旋型冷却结构

57、宝石抛光盘组

58、一种光学玻璃抛光盘及其制造方法

59、全口径平面抛光中抛光盘表面形状的检测方法

60、一种沥青抛光盘配方生产工艺技术

61、3D玻璃抛光盘及抛光方法

62、一种抛光机的水冷下抛光盘结构

63、抛光盘

64、抛光机及其上抛光盘结构

65、浮动抛光盘驱动机构

66、抛光盘弹性模量和蠕变特性在位测量装置及测量方法

67、环形抛光加工中抛光盘表面形貌误差的修整装置及方法

68、一种用于双转子数控抛光机的异形抛光盘设计与制作方法

69、抛光盘高度调节式钢板抛光机

70、一种能够实现上抛光盘无理数转动的机构

71、精密双面抛光机的上抛光盘传动机构

72、抛光盘清洗机和清洗方法

73、一种抛光盘

74、宝石磨削抛光盘

75、一种抛光盘

76、抛光盘

77、不饱和树脂氧化铈抛光盘及其生产工艺

78、一种金刚石膜的超高速复合抛光盘

79、一种树脂抛光盘

80、一种抛光盘自调整抛光装置

81、一种用于抛光曲面材料的抛光盘

82、一种用于曲面加工的多点支撑面型可调自锁式抛光盘

83、气垫抛光盘

84、抛光盘自动刷

85、一种抛光盘装拆装置及抛光机

86、一种螺旋形研磨抛光盘

87、一种多级加工研磨抛光装置

88、一种金属抛光盘及其制造方法

89、抗氧化耐磨性能好的抛光机用抛光盘及其制备工艺

90、一种宝石抛光盘及其制作材料

91、一种内循环冷却抛光盘

92、一种能够实现下抛光盘无理数转动的机构

93、环抛机抛光盘现场浇注装置

94、一种便于更换抛光盘的抛光机

95、变刚度锥形螺旋弹簧阵列抛光盘

96、抛光盘包络式修整方法及其装置

97、抛光盘温度控制系统

98、一种基于凝胶基底的石英玻璃圆柱面抛光盘的制作方法

99、研磨抛光盘向心驱动机构和加工光学元件的调节方法

100、一种用于石材抛光的柔性抛光盘

101、一种抛光盘装置

102、主动抛光盘面形控制的力控制方法及其设备

103、一种具有加载装置的多级抛光盘

104、全口径抛光中抛光盘表面形状的修正方法及装置

105、MC尼龙玻璃抛光盘的制造方法

106、数控抛光盘及抛光工艺

107、动压浮离抛光盘动压浮离位置精密调整机构

108、软质研磨抛光盘

109、一种新型加工水晶抛光的烧结抛光盘及其制备工艺

110、用于眼镜片上的光学有效面的精细处理的工具的抛光盘

111、抛光机的下抛光盘

112、海绵抛光盘切割装置

113、一种抛光机的上抛光盘

114、大口径平面光学元件抛光盘表面平整性在线检测系统

115、抛光垫与抛光盘之间的气泡检测方法

116、一种玻璃抛光盘及其制作工艺

117、全自动抛光盘插皮机

118、抛光机的上抛光盘

119、抛光盘

120、一种使用抛光盘接引盘的抛光系统和方法

121、全口径环形抛光中抛光盘形状误差的检测装置及其检测方法

122、一种抛光机的水冷上抛光盘结构

123、面向晶体基片表面加工的柔性气动抛光盘

124、抛光盘及其冷却装置

125、一种3D曲面玻璃高效抛光盘配方生产工艺技术

以上为本套技术的目录及部分简要介绍,内容都包括具体的生产制作过程,收费200元,购买或咨询可联系:微信/电话:13510921263