1、一种用于铝合金铸造的水基压铸脱模剂

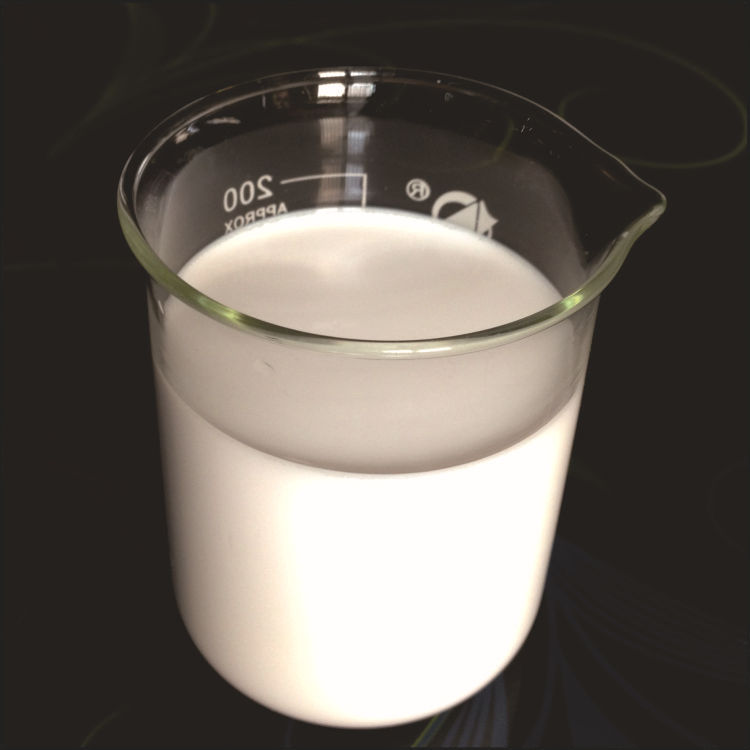

[简介]:本技术提供了一种用于铝合金铸造的水基压铸脱模剂,涉及脱模剂技术领域,按重量份数计,包括如下组分:二甲基硅油12?18份、羟基硅油30?45份、液体石蜡5?9份、乳化剂4?10份、水120?150份、异丙醇1?3份、尿素0.8?2.1份、苯甲酸0.3?0.8份、硼砂1.0?1.6份、复合多孔填料1.5?3.2份、消泡剂0.1?0.3份。本技术中,通过将制备的复合多孔填料引入到常规的脱模剂体系中,该复合多孔填料可以有效的提高脱模剂的高温成模性,在高温条件下可以形成完整、无明显气孔的隔离膜,将其喷涂到模具,脱模后制得的铸件气孔少,且表面光洁没有积碳,提高了铸件的光洁度和完整性。

2、一种铝合金结构件压铸脱模剂

[简介]:本技术提供一种铝合金结构件压铸脱模剂,其配方利用特制的季戊四醇聚酯替代蜡类组分,在保证脱模性能的同时有效降低发气量减少气孔率;同时充分考虑脱模剂组份和应用工艺特点,提出利用脱模剂稀释液和工艺废液的pH差异,满足稀释液的稳定性要求的同时,提高废液可处理性,与此同时,本案有机酸和有机胺的组合,在脱模剂废液处理时,该组合能够与废液处理药剂PAC形成协同作用,提高废液的分离程度。

3、一种压铸机脱模剂净化回收的方法

[简介]:本技术提供了一种回收及循环使用脱模剂的一种方法,涉及五金压铸行业及水处理设备技术领域,通过本方法处理后的脱模剂与新配置的脱模剂相差无几,完全满足对压铸机的脱模工序,不会影响脱模产品的质量,且大大降低使用脱模剂的原液用量,极大的降低了压铸生产成本;且脱模剂废液经本方法处理后能不断循环使用,避免了因排放脱模剂废液对环境造成的污染风险。本方法包括的功能单元有预过滤器、废液提升泵、隔油除油池、中间水箱、中间提升泵(产水泵)、回用水箱、精密过滤器、脱模剂原液自动比例投加器、自来水自动补充系统、预过滤压差自动监控及报警、精密过滤压差自动监控及报警、液位监控、报警及配套的电气控制原理等组成。

4、一种适用于无氟制冷行业的铝压铸水基脱模剂

[简介]:本技术涉及铝压铸脱模剂技术领域,具体揭示了一种适用于无氟制冷行业的铝压铸水基脱模剂,包括以下重量份的原料,非离子表面活性剂1~10%,长链烷基改性硅油5~30%,高分子聚酯0~15%,高分子蜡1~15%,含硅类耐高温化合物0~3%,余量为水;本技术中使用的长链烷基改性硅油可改善一般硅油的极压润滑性,其对金属材料有很好的吸附性和优良的润滑性,尤其对润滑性差的铝材有较好的润滑效果,而高分子聚酯和高分子蜡能够分别在低温和高温下提供润滑作用,使脱模剂在高温环境中均具备优异的润滑性能。

5、不含硅、高性能铝合金压铸专用脱模剂

[简介]:本技术提供了一种不含硅、高性能铝合金压铸专用脱模剂,由树脂型添加剂、高分子烃类化合物、水溶性润滑剂、特殊无机盐添加剂、防腐剂、水组成。本技术配方选用性能优良的树脂型添加剂(替代传统使用的硅乳液)以及水溶性高分子烃类化合物、水溶性润滑剂(替代传统使用的硅油和合成酯)组伍,产品脱模性能优(脱模力负荷≤6.8kg,吸附量≥2.5mg)、润滑性能好(摩擦系数≤0.05)、可稀释使用倍率高(≥100倍)。

6、一种3C电子产品合金压铸件用水性脱模剂

[简介]:本技术提供了一种3C电子产品合金压铸件用水性脱模剂,所述3C电子产品合金压铸件用水性脱模剂由以下原料制备而成:聚乙烯蜡、聚乙二醇2000、硬脂酸、吐温60、改性石墨烯、富勒烯、硬脂酸盐、二氧化钛、海藻酸钠、三乙醇胺、软木粉、三水磷酸氢镁、去离子水。本技术所述的3C电子产品合金压铸件用水性脱模剂,所述的脱模剂稳定性良好,脱模效果良好。通过将改性石墨烯与富勒烯联用能够有效的提高脱模效果,富勒烯与改性石墨烯联用,有利于成膜,能够有效的提高润滑性能,从而降低铸件表面摩擦力,提高分离脱模能力,使得脱模时,不会发生拉痕以及不会出现气孔。

7、一种压铸铝脱模剂清洗剂

[简介]:本技术提供一种压铸铝脱模剂清洗剂。本技术属于脱模剂清洗技术领域,涉及一种压铸铝脱模剂清洗剂。该清洗剂包括如下质量份数的组分:无机碱:1?10,缓蚀剂:0.1?30,表面活性剂:5?15。相对于现有技术,首先,本清洗剂中加入了缓蚀剂,无机碱在缓蚀剂的配合下实现对脱模剂产生微反应,表面活性剂对反应后的产物进行溶解清洗,既可以实现对基材上脱模剂的清除,同时也能消除无机碱对基材的腐蚀;其次,本清洗剂还加入了螯合剂,能够与铝形成络合物,避免基材在清洗过程中发生反应,导致基材变色;最后,本清洗剂在清洗过程中能够改善清洗环境、无碱雾,不会对人体造成损伤。

8、一种粉状脱模剂喷涂前的压铸模型腔的处理工艺

[简介]:本技术提供了一种粉状脱模剂喷涂前的压铸模型腔的处理工艺,涉及压力铸造技术领域,具体工艺包括如下步骤:S1压铸模型腔预处理,S2压铸模型腔处理剂的制备,以及S3压铸模型腔的加工处理。本技术中,通过在压铸模型腔的表面形成一层由硅藻土复合物构成的沉积层,硅藻土复合物中填充有聚乙烯蜡,粉状脱模剂在喷涂时,熔融态的脱模剂会渗入到沉积层中,并与沉积层中的液态聚乙烯蜡发生互渗,从而在沉积层与薄膜的界面处,形成由脱模剂与聚乙烯蜡形成的互渗层,形成的互渗层可以很好的提高薄膜与沉积层之间的结合强度,提高了脱模剂薄膜的粘结力,从而有助于提高脱模剂的周转使用次数,实现粉状脱模剂的使用寿命的提升。

9、一种铝合金压铸脱模剂及其制备系统与方法

[简介]:本技术一种铝合金压铸脱模剂及其制备系统与方法,铝合金压铸脱模剂各原料按重量份数,包括高分子树脂190份、复合填料32份、甲基硅油56份、固化剂23份、缓蚀剂2份、滑石粉14份、聚丙烯酰胺27份和水400份。工艺为:1.将适量的水注入到脱模剂稀释件内;2.调节刻度计量件使得水量计量板与水面平齐;3.下拨杆带动Z型驱动板转动,Z型驱动板通过上拨杆带动活动圆盘上升或下降,改变套筒与活动圆盘形成的空间的容量;4.根据改变后的套筒与活动圆盘形成的空间的容量向套筒内投入待稀释的脱模剂,输液管开启脱模剂流入到半圆形水箱内;5.同时搅拌件启动对脱模剂和水的混合液进行搅拌混合充分稀释。

10、一种压铸用脱模剂自动输送装置

[简介]:本技术提供了一种压铸用脱模剂自动输送装置,包括呈圆柱状的封闭筒体,封闭筒体的底部设有出液嘴,出液嘴上设有喷头,封闭筒体的顶部设有进液口,进液口上设有堵头,还包括增压气管;封闭筒体上设有相对作转动的扰流套,扰流套的底部设有供出液嘴伸出的随动环,随动环上设有电机,电机具有与随动环固接的空心转轴,空心转轴套在出液嘴上;扰流套的内壁面设有直线导轨,直线导轨上滑动连接有滑块,滑块上设有磁铁,磁铁上吸附有设在封闭筒体内的钢珠,滑块上设有连臂,扰流套上开设有导向孔,连臂上设有直线往复运动机构。该脱模剂自动输送装置具有脱模剂喷涂量可控,使用安全可靠的特点,整体功能完善,实用性强。

11、水性铝压铸脱模剂及其配方技术

12、一种压铸脱模剂喷涂装置

13、一种适用于中高温金属压铸脱模剂的配方技术

14、一种一锅法合成水性有机硅金属压铸脱模剂

15、一种压铸脱模剂及其配方技术

16、一种金属压铸脱模剂及其配方技术

17、一种压铸脱模剂油水分离装置

18、一种加速脱模剂溶剂挥发的压铸工艺制造模具

19、一种压铸用脱模剂可循环处理工艺

20、一种压铸模具随型喷淋系统及脱模剂雾化喷头和喷嘴

21、一种耐高温金属压铸脱模剂及其配方技术

22、用于铝合金低压铸造的脱模剂

23、脱模剂组合物及压铸方法

24、一种耐热铝合金压铸脱模剂及其配方技术和使用方法

25、一种铝合金压铸脱模剂及其配方技术

26、一种不含硅油水性锌合金压铸脱模剂

27、一种3C电子产品外壳边框中板超薄镁合金压铸件脱模剂

28、用于阳极氧化铝合金压铸薄件的水性脱模剂及其配方技术

29、一种应用于铝合金压铸件的水基脱模剂及其配方技术

30、压铸脱模剂及其配方技术

31、一种高性能水性金属压铸脱模剂

32、一种水性凹土基压铸脱模剂及其配方技术

33、一种金属压铸用耐热脱模剂及其制备与应用

34、压铸铝合金水性脱模剂及其配方技术

35、一种压铸脱模剂的配方技术

36、一种无烟压铸脱模剂的配方技术

37、超薄镁合金电子件压铸专用脱模剂

38、一种铝合金水基压铸脱模剂及其配方技术

39、用于轮毂压铸模具的脱模剂及其配方技术

40、铝合金压铸高效水基脱模剂

41、一种金属炊具压铸用复合脱模剂及其配方技术

42、一种铝合金压铸脱模剂的配方技术

43、用于轮毂压铸模具的脱模剂及其配方技术

44、一种水基铝合金压铸脱模剂及其配方技术

45、一种压铸用环保型脱模剂的配方技术

46、一种压铸工业耐热脱模剂

47、用于铝合金件压铸模具的脱模剂及其配方技术

48、用于铝合金轮毂压铸模具的脱模剂及其配方技术

49、用于压铸脱模剂的水包油型有机硅乳液组合物

50、一种改性硅油及由其得到的水基压铸脱模剂

51、用于铝合金件压铸模具的脱模剂及其配方技术

52、一种高效压铸脱模剂

53、一种用于压铸脱模剂配制的拉法尔喷管

54、一种水性铝合金压铸脱模剂及其配方技术

55、无硅型镁合金压铸脱模剂

56、铝合金压铸水性脱模剂及其用途

57、压铸用脱模剂的配方技术

58、环保型压铸脱模剂及其配方技术

59、压铸机脱模剂自动配比节能器

60、稀土镁合金压铸用脱模剂及其配方技术

61、一种压铸用粉状脱模剂

62、用于压铸的油性脱模剂、设定溶剂混合比率的方法、铸造方法及喷射单元

63、一种水基压铸离脱模剂的配方技术

以上为本套技术的目录及部分简要介绍,内容都包括具体的配方配比生产制作过程,费用260元,购买或咨询更多相关技术内容可联系:微信/电话:13510921263