1、一种用于多辊轧机的传动轴悬挂装置

[简介]:本技术属于冶金设备技术领域,具体涉及一种用于多辊轧机的传动轴悬挂装置;包括支架,所述支架上端面设有驱动件,对应于驱动件的位置在该支架下端面设有导向座,其中,驱动件相对于支架垂直设置,且驱动件的内部设有活塞杆,该活塞杆垂直贯穿支架并穿入导向座,该活塞杆下端连接有导杆,且导杆与活塞杆的连接处位于导向座内。传动轴悬挂装置通过设置导向座及与活塞杆相连的导杆,使传动轴悬挂装置液压缸具有防侧向力功能,避免液压缸受到侧向力引起密封件磨损而造成液压缸泄露,起到保护液压缸的作用。

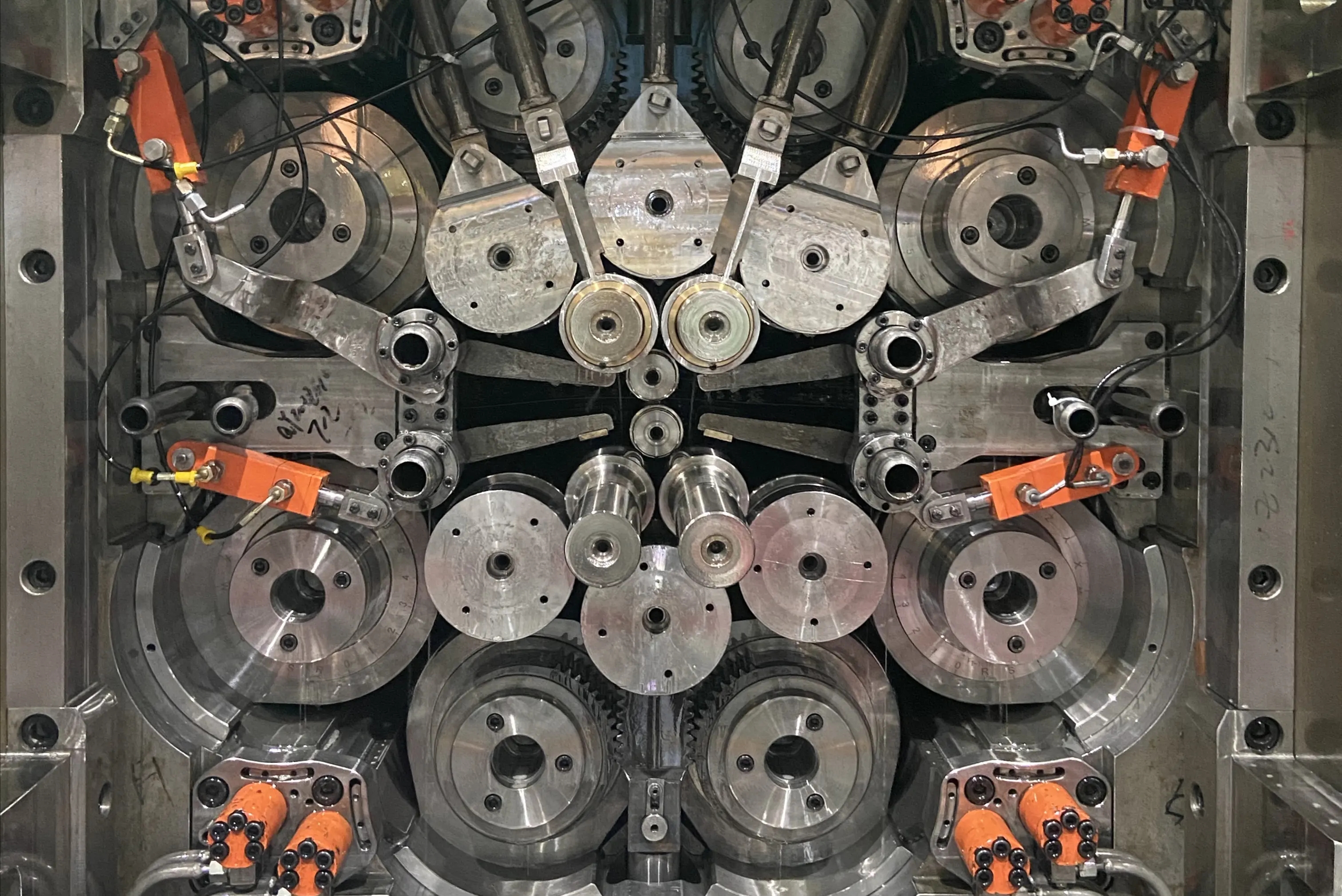

2、多辊异形轧机

[简介]:本技术提供一种多辊异形轧机,具有进料口与出料口,用于轧制由所述进料口进入的金属线材,多辊异形轧机包括导引件、多个轧辊、位移件、挤压件和压轧量调整件,导引件设置于进料口处,多个轧辊连接于导引件,位移件连接于轧辊用于调整轧辊的位移量,挤压件连接于位移件,压轧量调整件连接于挤压件,其中,金属线材由进料口进入多辊异形轧机的内部,先是导引件将金属线材导引至轧辊,接着,轧辊轧制金属线材,后续,被轧辊轧制完的金属线材由出料口排出。借此设置,多辊异形轧机可连续大批量地将金属线材直接轧制成复杂断面产品(比如小齿轮),且产品的一致性高,成本较低。

3、具有多功能前门的多辊轧机及其操作方法

[简介]:本技术涉及一种具有多功能前门的多辊轧机,其前门上可活动地设有上部串辊驱动模块、中间小门和下部串辊驱动模块,上部串辊驱动模块、中间小门以及下部串辊驱动模块均具有工作位以及远离换辊窗口的避让位,当三者均处于工作位时,三者拼合且封堵换辊窗口,上部串辊驱动模块和下部串辊驱动模块分列于中间小门的上下两侧;两组串辊驱动模块的位置切换通过自动驱动机构完成。另外还涉及该轧机的操作方法。本技术采用分体的上部串辊驱动模块、中间小门和下部串辊驱动模块配合以启闭前门上的换辊窗口,既可实现频繁换工作辊组和中间辊组的功能,又能显著地降低操作工人的劳动强度,轧机的换辊操作灵活度高,能相应地提高轧机维护效率。

4、一种大辊径多辊复合轧机

[简介]:本技术涉及一种大辊径多辊复合轧机,包括两个绕自身轴心线转动的挤压辊、第一固定板、横向槽、容纳槽、第二固定板、预压辊,所述预压辊的一部分处于横向槽内,所述第一固定板的一侧设置有去毛刺装置,所述去毛刺装置包括伸缩气缸,所述伸缩气缸连接有大切片,所述大切片的一端设置有缺口,所述缺口内设置有可绕自身轴心线转动的转动轴,所述转动轴的周向设置有多个小切片,所述大切片的内部设置有横向气缸,所述横向气缸连接有横向块,所述横向块固定连接有纵向气缸,所述纵向气缸连接有移动杆,所述移动杆与转动轴固定连接。本技术具有调节金属层厚度且去除金属表面毛刺的优点。

5、一种多辊轧机轧制三层复合极薄带的方法

[简介]:本技术提供一种多辊轧机轧制三层复合极薄带的方法,包括施加张力、极薄带表面处理、中间层极薄带辊压处理、极薄带表面清洗和烘干以及轧制。本技术通过超声辅助打磨装置去除极薄带表面的氧化膜,避免常规方法导致的表面击穿孔洞等破坏;通过对中间层极薄带辊压处理制备微凸体,使其在局部位置形成强应力,加强轧制复合过程的机械咬合,同时使结合界面形状由传统的二维提升至三维,增加各金属面之间的结合强度;轧制过程中通入脉冲电流,基于微凸体特有的结构在极薄带层间创造了微小间隙,通电后产生尖端放电效应,在较小压下率下实现高效轧制复合。通过该方法在较小压下率下实现三层复合极薄带的高强度结合,可用于工业上复合带的批量生产。

6、常温下加工多辊轧机牌坊梅花孔的方法

[简介]:本技术提供了一种常温下加工多辊轧机牌坊梅花孔的方法,包括步骤1,采用三坐标检测仪对模板的加工精度检测是否合格;步骤2,将半精加工后的牌坊固定在工作台上,将牌坊上半精加第一梅花孔余量均分后,将模板与牌坊紧固;步骤3,将牌坊上的各第一梅花孔半精镗至单边余量为0.09?0.11mm;步骤4,对固定在工作台上的试切削块上进行试切削;步骤5,盘圆确定与所述选择牌坊上的第一梅花孔对应的模板上第二梅花孔的中心,再以模板上的第二梅花孔的中心为基准对牌坊上选择的第一梅花孔进行试切削;步骤6,将试切削合格的第一梅花孔精镗至成品;步骤7,将余下所有的第一第一梅花孔精镗至成品。本技术具有加工方法简单,测量方便,对机床的精度要求低,加工精度高的优点。

7、一种大辊径多辊复合轧机的传动机构

[简介]:本技术涉及一种大辊径多辊复合轧机的传动机构,包括两个绕自身轴心线转动的挤压辊、第一固定板、横向槽、容纳槽,所述容纳槽内设置有第二固定板,所述第二固定板连接有多个沿着第二固定板长度方向分布的预压辊,所述预压辊的一部分处于横向槽内,所述第一固定板的一侧设置有去毛刺装置,所述去毛刺装置包括伸缩气缸,所述伸缩气缸连接有大切片,所述大切片的一端设置有缺口,所述缺口内设置有可绕自身轴心线转动的转动轴,所述转动轴的周向设置有多个小切片。本技术具有调节金属层厚度且去除金属表面毛刺的优点。

8、多辊轧机

[简介]:多辊轧机(100)具备设于工作辊(2a、2b)的入侧及/或出侧且在操作侧及驱动侧支承工作辊(2a、2b)的支承轴承(10a、10b、10c、10d、10e、10f、10g、10h),通过使支承轴承(10a、10b、10c、10d、10e、10f、10g、10h)相对于轧道方向向入侧或出侧进出而改变对带板(1)进行轧制的一对工作辊(2a、2b)在轧道方向上的偏移位置。由此,提供能够高效地轧制硬质材料、并且适于得到高产品品质的带板的多辊轧机。

9、多辊轧机及多辊轧机中的分割式支承轴承组装轴的更换方法

[简介]:分割式支承轴承组装轴在机架内利用滑动机构在构成机架的机架孔上表面(8a)、喷雾器架上表面(9)、更换台车(12)的轨道(13、19、20)中的某一方上移动,在机架外利用滑动机构在更换台车(12)的轨道(13、19、20)上移动,由此从机架内拔出或向机架内插入。由此提供与以往相比容易进行轧机中的分割式支承轴承组装轴的更换的轧机及轧机中的分割式支承轴承组装轴的更换方法。

10、一种大开口式整体机架多辊轧机

[简介]:一种大开口式整体机架多辊轧机,包括机架,机架内形成有开口式内孔,所述内孔内自上而下设有相对设置的上半辊系和下半辊系,所述上半辊系包括多根支撑辊,机架上形成有与多根支撑辊相连通的预设孔,预设孔内设有与支撑辊相连的锁紧油缸;所述下半辊系下方设有辊系补偿机构和边辊座,边辊座搁置于辊系补偿机构上,且下半辊系包括底部支撑辊和侧边支撑辊,底部支撑辊底部位于辊系补偿机构上,侧边支撑辊底部位于边辊座;与现有技术相比,通过设置直角式的开口内孔的设置,便于机架的机械加工,且对机架的加工精度也得以保障和提高,对加工设备的要求低,同时内孔的开口尺寸较大,方便穿带,换辊和配辊系数高,上半辊系和下半关系的稳定性好,操作和维护简单,运行可靠。

11、一种多辊轧机中间辊及其制造方法

12、一种多辊冷轧机支撑辊用背衬轴承外圈的磨削方法

13、多辊轧机带反冲洗过滤轧制油装置的工艺润滑方法

14、一种超声波辅助多辊轧机轧制超薄箔材的方法

15、多辊式轧机的形状控制装置

16、一种基于并联机构的多辊数控冷轧机及其电气控制系统

17、一种脉冲电流辅助多辊轧机轧制超薄箔材的方法

18、一种星型多辊可调精密轧机

19、多辊型多级轧机

20、一种多辊冷轧机辊轴

21、一种多辊轧机工作辊的定位反馈装置及其定位反馈控制方法

22、一种多辊轧机上传动轧辊传动轴平衡机构

23、多辊轧机中间辊及其制造方法

24、一种多辊轧机的快速换辊装置及方法

25、分架式多辊轧机

26、集成小闸门的多辊轧机

27、一种多辊轧机的安装检测方法

28、叠层传动紧凑式多辊轧机

29、多辊型多级轧机及多辊型多级轧机的操作方法

30、多辊轧机

31、一种多辊轧机换辊装置

32、多辊型多级轧机

33、一种多辊可换式冷轧机

34、一种适合于多辊轧机的双轧辊吊运装置

35、具备辊偏移机构的多辊型多级轧机

36、多辊轧机

37、森吉米尔多辊轧机大牌坊梅花状通孔的加工方法

38、带侧推装置的多辊轧机的控制方法

39、多辊轧机机架加工方法及工装装置

40、多辊轧机及多辊轧机的控制方法

41、多辊式多级轧机

42、多辊式芯棒式无缝管轧机及无缝管的制造方法

43、具备辊偏移机构的多辊型多级轧机

44、多辊轧机背衬辊整体无间隙修复方法及其修复装置

45、一种多辊大口径薄壁无缝管轧机

46、多辊轧机下支撑辊换辊装置

47、多辊轧机上支撑辊换辊装置

48、多辊冷轧机的凸度调整装置

49、一种多辊轧机辊箱

50、多辊轧机的辊系吊挂平衡装置

51、多辊轧机及多辊轧机的控制方法

52、多辊板带材轧机

53、辊形挠曲度二维控制的多辊轧机

54、二维控制辊形的无压痕多辊轧机

55、多辊多机架可逆式冷轧机及其轧制方法

56、在多辊式机架、尤其在20辊-森吉米尔轧机中对特殊钢带材或特殊钢箔材的平直度和/或带钢应力进行测量和调节的方法和装置

57、消除板带材轧痕的多辊轧机

58、多辊轧机换辊装置

59、双辊轧机、操作这些轧机的方法以及采用这些轧机的轧制设备

60、多辊轧机

61、多辊轧机工作轧辊移位装置和方法

62、多辊式多级轧机

63、多辊式轧机轧辊的切削方法及装置

以上为本套技术的目录及部分简要介绍,内容都包括具体的配方配比生产制作过程,费用200元,购买或咨询更多相关技术内容可联系:微信/电话:13510921263