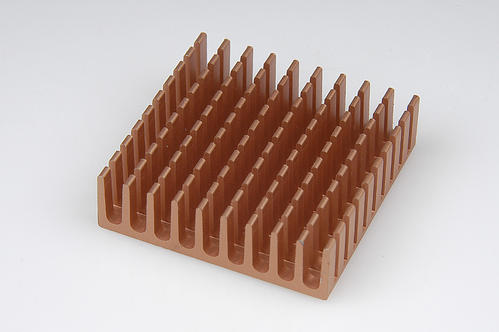

1 一种环形铜铝复合散热片冲压装置

简介:本技术涉及一种冲压装置,更具体的说是一种环形铜铝复合散热片冲压装置,包括急停机构、压块机构、操作台机构、支架机构、冲压机构、张紧机构,装置能够提供断电保护,装置能够张紧皮带,保证冲压动能的传递,装置能够进行夹紧工件,装置能够进行冲压,装置能够防止在冲压过程中空气中的飞沫划伤工件,装置能够咬碎冲压剩下的碎料,装置能够把被咬碎的碎料压成块,装置能够自动排料,装置能够减小冲压时的声响,急停机构与支架机构相连,压块机构与支架机构相连,操作台机构位于压块机构的上方,操作台机构与支架机构相连,冲压机构与支架机构相连,张紧机构与冲压机构相连。

2 一种铜散热片冲压成型工艺

简介:本技术提供了一种铜散热片冲压成型工艺,包括以下步骤:1,铜材基片处理;2,铜材基片表面凹凸冲锻;对铜材基片上铜散热片的外廓延伸部进行冲切,冲切出与铜散热片的外廓沿边垂直的直槽;对铜材基片表面进行冲锻,分三次进行冲压,冲压压力逐渐提高,使铜材基片表面形成铜散热片所需的凹凸结构,同时对于铜散热片的内孔部分未冲穿,留0.25‑0.35mm厚度的料材;3,铜散热片外廓成型;4,进行铜散热片内孔冲切。本技术将冲锻和冲切相结合,步骤简单,加工效率高,加工精度好,使用效果好。

3 一种高导热多孔铜散热片的配方技术

简介:本技术提供了一种高导热多孔铜散热片的配方技术,属于冶金铸造制备技术领域。聚氨酯的粗化过程是为了增加聚氨酯表面和金属镀层的结合力,随着化学镀进行在基体表面逐渐生长形成连续的薄层金属铜,提高多孔铜的比表面积,同时加快流动气体的流动散热;本技术电镀过程中金属离子和*极上的电子相结合生成金属原子,金属原子不断结晶在基体表面形成连续的金属沉积层,首先锰锌铁氧体粉的磁通量大,对于导电金属电子元件的磁性吸引力较大,使多孔铜散热片通过导热树脂的磁引力加强粘合组装,多个羟基的脱水缩合使交联密度上升,在电路板工作时的高温条件下,胶乳因高交联密度粘性只会微小变化,从而提高散热片的导热性能,应用前景广阔。

4 金刚石膜-铜复合散热片的配方技术

简介:本技术为一种金刚石膜‑铜复合散热片的配方技术,解决了金刚石无法以高结合强度的膜层直接在铜表面沉积,而现有焊接法制备金刚石膜‑铜复合散热片时,对金刚石厚度要求高,且需要研磨抛光处理,操作复杂,生产周期长和成本高等问题。本技术通过在硅基片表面沉积金刚石薄膜,然后将金刚石膜/硅基片整体与铜进行钎焊,最后再去除硅基片,获得金刚石‑铜复合散热片。本技术沉积金刚石膜的厚度为50‑300μm即可满足散热片的制备及应用需求,同时不需要对金刚石膜进行抛光处理,能大幅降低散热片的制备周期和成本,同时操作也更加方便。此外,采用未抛光的金刚石直接进行焊接处理,有利于在金刚石膜和铜片间获得较高的焊接强度。

5 一种钨铜法兰散热片的生产系统

简介:本技术提供了一种钨铜法兰散热片的生产系统,包括粉末提供机构、预融化机构、粗加工机构、喷砂机、等离子热喷涂设备、抛光机构和成型机构,其中,等离子热喷涂设备包括喷XX、送粉器、气体流量表、空气控制器和供气系统,所述喷XX与送粉器连接,所述空气控制器与气体流量表连接,所述供气系统与气体流量表连接,所述气体流量表与喷XX连接;所述送粉器用于提供钨铜混合粉,所述钨铜混合粉为粒径2‑15um的球形粉末颗粒,所述球形粉末颗粒包括钨颗粒以及包覆在钨颗粒外的铜层,所述钨颗粒为纳米级,所述铜层为微米级。采用本技术,工艺流程简单、成本低、且其制得的钨铜法兰散热片热导率高达380W/m*K、稳定可靠。

6 高导热刚性石墨烯/铜纳米复合材料散热片及其配方技术

简介:本技术涉及高导热刚性石墨烯/铜纳米复合材料散热片及其配方技术,本技术要解决石墨烯和铜粉复合材料的成型问题。方法:配制铜粉分散液;配制石墨烯分散液;铜粉分散液与石墨烯分散液混合;冷冻干燥制备混合粉末;混合粉末热处理;热压烧结得到高导热刚性石墨烯/铜纳米复合材料散热片;本技术能够制备厚度可以控制的样品。其热导率高且热通量大,有很好的散热效果并且可以实现结构散热一体化。

7 一种石墨铜箔复合散热片

简介:本技术属于散热片技术领域,尤其涉及一种石墨铜箔复合散热片,包括网状铜箔,以及通过压延成型技术复合在网状铜箔的至少一面上的石墨膜,所述网状铜箔的孔隙率为40~80%,孔径大小为0.002~2mm。相比于现有技术,本技术采用压延技术将石墨膜复合在网状铜箔上,由于无需使用粘接剂,因此大大降低了界面热阻,同时有效避免复合散热片产生层间脱胶现象,从而使复合散热片具有优异的机械性能和导热散热性能,并大大提高了复合散热片的使用寿命;此外,若本技术的孔隙率过高会影响铜箔的机械强度,孔隙率过低则影响铜箔与石墨膜之间的结合强度;而网孔过大会使石墨膜无法与铜箔紧密结合,网孔过小会导致石墨膜与铜箔的结合力不足。

8 石墨片定向层状排列的铜基复合材料散热片及其配方技术

简介:本技术提供了一种以铜为基体,以定向排列的石墨片为导热增强相的复合散热材料及其配方技术,应用于集成电子元件的封装材料领域。复合材料基体选用纯铜粉,导热增强相选用横向尺寸较大的人工合成石墨片。原料粉末需经过混料机混合均匀,加入由聚乙烯醇缩丁醛和乙醇溶液配制成的粘结剂,混合均匀,将混合浆料流延成型,经干燥,裁剪,堆垛和脱胶后,采用双向热压烧结得到石墨片在基体中分层平行排列于散热方向取向分布的铜基复合材料基板,这种复合材料在平行于石墨片排列方向的热导率相对于垂直石墨片排列方向高4‑8倍,平行于石墨片排列方向的热导率相对于未添加石墨片的纯铜材料提高了1.1‑1.5倍,线膨胀系数与硅电子元件相匹配。

9 一种纳米多孔铜散热片的配方技术

简介:本技术涉及一种纳米多孔铜散热片的配方技术,属于金属材料领域。对随着计算机的功能愈发强大,对散热片散热的要求越来越高,现有合金散热片很难满足电脑散热的要求,纯铜散热片存在重量过大,加工难度大的缺点,且易超过CPU对散热片重量的限制的问题,本技术提供了一种纳米多孔铜散热片的配方技术,本技术采用硝酸铜为原料,与丁二酸,四乙基溴化铵,水合肼反应制备纳米铜粉,并将三聚氰胺制备的石墨结构氮化碳作为开孔剂,铜纤维作为增强剂与其共混,在散热片模具中加压成型,制得生坯,并高温烧结成型,再用金相砂纸对多孔铜表面磨平至光亮无划痕,抛光后,制得纳米多孔铜散热片。

10 一种天然石墨/铜的复合材料散热片及其配方技术

简介:本技术提供了一种天然石墨/铜的复合材料散热片,散热片以一层天然石墨层+铜箔层+天然石墨层复合滚压而成为一单元散热层,所述散热片可为单独一单元散热层,或是可为多个单元散热层叠加而成,每层的散热片包括铜箔层和分布在铜箔层上下面的天然石墨层,所述天然石墨层通过导电胶均匀的贴附分布在铜箔层的上下面,所述多个单元散热层之间通过导电胶叠加而成。通过上述方式,本技术即是很好的导热载体,导热效果好,也具有很强的电磁屏蔽功能。

11 一种人工石墨/铜的复合材料散热片及其配方技术

12 贴装散热片的6OZ&12OZ厚铜线路板制作方法

13 一种人工石墨/铜复合散热片及其配方技术

14 一种天然石墨/铜复合散热片及其配方技术

15 一种铜铝XXXX复合CPU散热片装置

16 一种多孔铜散热片及其配方技术

17 一种铜碳复合散热片及其配方技术

18 一种钨铜合金与石墨复合散热片及其配方技术

19 一种将铜散热片镶嵌入电路板的制作方法

20 一种环状铝合金散热片与铜柱的结合加工方法

21 铜铝复合阶梯形散热片

22 散热器散热片的铜合金材料

23 一种注射成形制备梯度结构铜散热片的方法

24 一种电子元件用梯度结构铜散热片的配方技术

25 铜合金散热片

26 铝铜接合散热片及其制造方法

27 制备钨-铜基复合粉末的方法和使用该复合粉末的散热片用烧结合金

28 一种多孔铜散热片及其配方技术

29 一种铜碳复合散热片及其配方技术

30 一种钨铜合金与石墨复合散热片及其配方技术

31 一种将铜散热片镶嵌入电路板的制作方法

32 一种环状铝合金散热片与铜柱的结合加工方法

33 铜铝复合阶梯形散热片

34 散热器散热片的铜合金材料

35 一种注射成形制备梯度结构铜散热片的方法

36 一种电子元件用梯度结构铜散热片的配方技术

37 铜合金散热片

38 铝铜接合散热片及其制造方法

39 制备钨-铜基复合粉末的方法和使用该复合粉末的散热片用烧结合金

以上为本套技术的目录及部分简要介绍,内容都包括具体的生产制作过程,收费200元,购买或咨询更多相关技术内容可联系:微信/电话:13510921263